В индустрията за преработка на метали,Тежки габарити, нарязани на машини с дължинаИграйте основна роля за превръщането на големи метални намотки в прецизно нарязани листове. Тези машини работят чрез поредица от процеси, които гарантират, че крайният продукт отговаря на специфичните изисквания за качество и размерите. Тази статия изследва какво е тежка габаритна линия на линейната машина, неговия работен процес и важни оперативни съображения.

Тежка габаритна нарязана на машинае устройство, използвано за изрязване на метални намотки на необходимите дължини. Това оборудване обикновено се използва за обработка на по -дебели метални материали като стомана, алуминий и неръждаема стомана. Чрез поредица от стъпки на процеса, включително разкопчаване, изравняване и срязване, тежкото изрязване на машината на дължината може ефективно да отговори на нуждите на клиентите за метални листове.

1.1 Функция и приложение

Основната функция на машината за изрязване на тежка габарит към линейната машина е да обработват метални намотки в метални плочи със специфични размери. Това оборудване се използва широко в множество индустриални полета, като строителство, автомобили, домашни уреди и производство на машини. В тези полета точното рязане на метали е от съществено значение за следващите процеси на производство и сглобяване. Използвайки тежко изрязване на линията на дължината, компаниите могат ефективно да трансформират метални материали в готови продукти, които могат да се използват за производство, намалявайки разходите за труд и материалните отпадъци.

1.2 Състав на оборудването

Тежка габаритна линия на линейната машина обикновено се състои от множество ключови компоненти, включително деколитори, машини за изравняване, нарязани на машини с дължина, устройства за събиране на отпадъци, конвейерни ленти и машини за подреждане. Всяка част играе незаменима роля в работния процес на тежка габарит, изрязана на линейната машина, за да се гарантира гладкият напредък на целия процес.

1.3 Търсене на пазара

С непрекъснатото развитие на световната производствена индустрия пазарното търсене на метални листове постепенно се увеличава. Търсенето на ефективно и прецизно оборудване за преработка на метали също се увеличи. Линиите на срязване са станали първият избор за много компании поради тяхната висока ефективност и надеждност. Тази машина с тежък габарит на дължина не само подобрява ефективността на производството, но също така осигурява качеството на готовите продукти и отговаря на разнообразните нужди на клиентите.

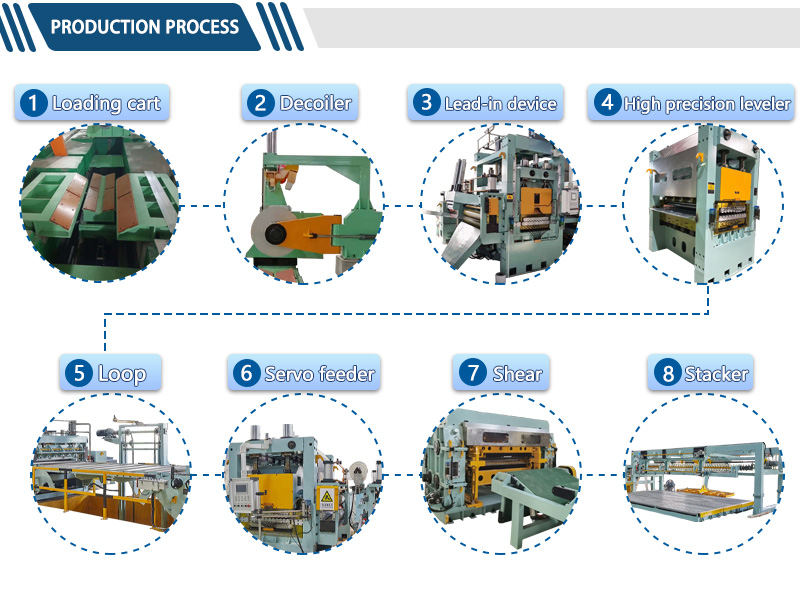

Работния процес наТежки габарити, нарязани на линейни машиниобикновено се разделя на няколко основни стъпки: размотаване, изравняване, срязване, събиране на скрап и подреждане. Функцията и значението на всяка стъпка ще бъдат описани подробно по -долу.

2.1 Децилойлър

Decoiler е първата стъпка от машината за изрязване на тежки габарити на дължина. Основната му функция е да разгърне металната намотка от макарата. Висококачественият деколтер може да гарантира, че материалът навлиза плавно в следващите стъпки и избягва материалните щети, причинени от неравномерното напрежение на намотката. Деколтерите обикновено са оборудвани с устройства за контрол на напрежението, за да се гарантира, че материалът поддържа правилно напрежение по време на процеса на размотаване.

По време на експлоатацията персоналът трябва редовно да проверява състоянието на намотката, за да гарантира, че тя няма очевидни дефекти или повреди. В допълнение, поддържането на деколтера също е от решаващо значение. Редовното почистване и смазване може да удължи живота си на обслужване.

2.2 Ниво

Функцията на нивелието е да изравнява металния материал след размотаване. Тази стъпка е от решаващо значение, за да се гарантира точността на следващия процес на срязване. Нивереят прилага равномерно налягане върху металния материал чрез устройства като ролки за налягане, за да се премахне деформацията, причинена от къдрене или огъване.

Нивереерът обикновено се регулира според дебелината и твърдостта на материала, за да се осигури най -доброто изравняване. Операторът трябва да обърне внимание на работното състояние на нивелирането и редовно да проверява износването на ролките, за да гарантира, че то винаги е в най -доброто работно състояние.

2.3 Нарязани на машина с дължина

Машината за отрязване на дължина е основната част на линията на тежко габарит до дължина и е отговорна за рязането на изравнения метален материал според дължината, изисквана от клиента. Дизайнът на тежкото изрязване на линията на дължината обикновено приема ножове с висока якост, за да се гарантира, че той има достатъчен капацитет за рязане при обработка на дебели метални материали.

По време на процеса на срязване операторът трябва да зададе дължината и количеството на срязването и да наблюдава работното състояние на оборудването. Ефективното изрязване на тежка габарит на линейната машина може да изпълни голям брой задачи за рязане за кратко време и да подобри ефективността на производството.

2.4 Устройство за събиране на отпадъци

По време на процеса на срязване често се генерират някои отпадъци. Функцията на устройството за събиране на отпадъци е ефективно да събира тези отпадъци и да гарантира чиста работна среда. Навременното изхвърляне на отпадъците не само помага за подобряване на ефективността на работната работа, но също така намалява появата на злополуки.

Съвременните машини с тежка габарит на дължината обикновено са оборудвани с модерни системи за събиране на отпадъци, които могат автоматично да транспортират отпадъци до определени места и да намалят ръчната намеса. Операторите трябва редовно да проверяват състоянието на устройството за събиране на отпадъци по време на употреба, за да гарантират нормалната му работа.

2.5 Конвейерна лента и стекер

Конвейерът е отговорен за предаването на срязаните метални листове към следващия процес или готовата зона на продукта. Дизайнът на конвейерната лента трябва да гарантира, че материалът не е повреден по време на транспортиране и може да побере метални листове с различни размери и тежести.

Стакерът е отговорен за подреждането на изрязаните метални чаршафи за следващите опаковки и транспортиране. Ефективната експлоатация на стекера може да спести много разходи за труд за компанията и да подобри ефективността на работната работа.

Има няколко ключови съображения при използване наТежки габарит нарязана до дължината на линиятаза да се гарантира безопасната и ефективна работа на оборудването.

3.1 Правилна работа

Правилната работа е основата за осигуряване на ефективната работа на тежка габаритна линия на линейната машина. Операторите трябва да бъдат професионално обучени да разберат различните части на оборудването и техните функции. По време на експлоатацията инструкциите в ръководството за експлоатация трябва да се следват строго, за да се гарантира, че всяка стъпка се извършва в съответствие със стандартния процес.

В допълнение, от операторите са длъжни да извършват редовни проверки за безопасност, за да се гарантира, че всички устройства за защита на безопасността са непокътнати. Особено когато пускате в експлоатация и поддържане на оборудването, не забравяйте да отрежете захранването, за да предотвратите аварии.

3.2 Редовна проверка и поддръжка

Редовната проверка и поддръжка на машината за изрязване на тежка габарит до дължина е ключът към осигуряването на нормалната работа на оборудването. Операторите трябва редовно да проверяват износването на всеки компонент, за да гарантират, че компоненти като деколтер, нивели, ножици, устройства за събиране на отпадъци и конвейерни ленти винаги са в най -доброто състояние.

По време на процеса на проверка трябва да се обърне специално внимание на остротата на инструмента. Ако инструментът е силно износен, това ще повлияе пряко на точността и ефективността на срязването и дори може да причини повреда на оборудването. Следователно инструментът трябва да се заменя редовно според употребата.

3.3 Мерки за обработка на неизправности и аварийни мерки

В процеса на използване на машината за изрязване на тежки габарити е неизбежно да се срещнете с някои грешки. Операторите трябва да имат определени възможности за отстраняване на неизправности и да могат бързо да идентифицират проблема. Общите грешки включват спиране на оборудването, неравномерно рязане и задръстване на материала.

За различни грешки операторите трябва да предприемат съответните мерки за спешни случаи. Например, когато оборудването е изключено, първото захранване и управление трябва да се проверява първо, за да се гарантира тяхната нормална работа. Ако материалът е заседнал, захранването трябва да бъде отрязано и материалът трябва да се почиства внимателно при предположението за осигуряване на безопасност.